數控車床零件加工 CNC精密與非標定制,駕馭鋁合金、不銹鋼與黃銅的制造藝術

在現代化制造業中,數控車床零件加工已成為實現高精度、高效率生產的核心技術。無論是標準件的大批量制造,還是復雜非標零件的個性化定做,計算機數字控制(CNC)技術都提供了無與倫比的解決方案。本文將深入探討CNC精密機械零件加工,特別是針對鋁合金、不銹鋼和黃銅等常見材料的定制化服務。

一、CNC加工的核心優勢

數控車床加工通過預設的數字化程序控制刀具運動,實現了對零件尺寸、形狀和表面精度的極致追求。其核心優勢在于:

- 超高精度與一致性:CNC機床能夠達到微米級的加工精度,并且能確保批量生產中每一個零件都完全相同,這對于航空航天、醫療器械等高精尖領域至關重要。

- 卓越的復雜形狀處理能力:能夠輕松加工出傳統機床難以實現的復雜幾何形狀、曲面和精密內腔。

- 高效率與自動化:一旦程序設定完成,加工過程高度自動化,可連續運行,大幅提升生產效率,降低對熟練操作工的依賴。

- 出色的材料適應性:能夠穩定加工從軟質金屬到高強度合金的多種材料。

二、關鍵材料的加工特性與定制應用

材料的選取直接決定了零件的最終性能和應用場景。在定制加工中,鋁合金、不銹鋼和黃銅是最受歡迎的三類金屬材料。

- 鋁合金零件加工:

- 特性:密度小、強度高、導熱導電性好、耐腐蝕且易于加工。

- 加工要點:鋁合金質地較軟,易產生粘刀和熱變形。CNC加工需選用鋒利的刀具、合適的切削液和優化的切削參數,以獲得光潔的表面和精確的尺寸。

- 典型應用:廣泛應用于汽車零部件(如發動機殼體、輪轂)、電子產品外殼、航空航天結構件、光學儀器支架等對重量有嚴格要求的領域。

- 不銹鋼零件加工:

- 特性:強度高、耐腐蝕、耐高溫、外觀精美,但加工硬化傾向明顯,切削難度較大。

- 加工要點:需要剛性好的機床、耐磨的硬質合金刀具、較低的切削速度和充足的冷卻。工藝規劃需避免讓刀部位長時間摩擦導致硬化。

- 典型應用:醫療器械(手術器械、植入物)、食品加工設備、化工閥門管道、高端廚具及建筑裝飾件等要求耐用和衛生的場合。

- 黃銅零件加工:

- 特性:具有良好的切削性能(易斷屑)、導電導熱性、耐腐蝕性和美觀的色澤。

- 加工要點:是公認的“易加工”材料,能實現高速切削并獲得極佳的表面光潔度,對刀具磨損小。

- 典型應用:常用于電器接插件、閥門、管件、鎖具、齒輪、鐘表零件及各種裝飾性五金件。

三、“非標定做”的流程與價值

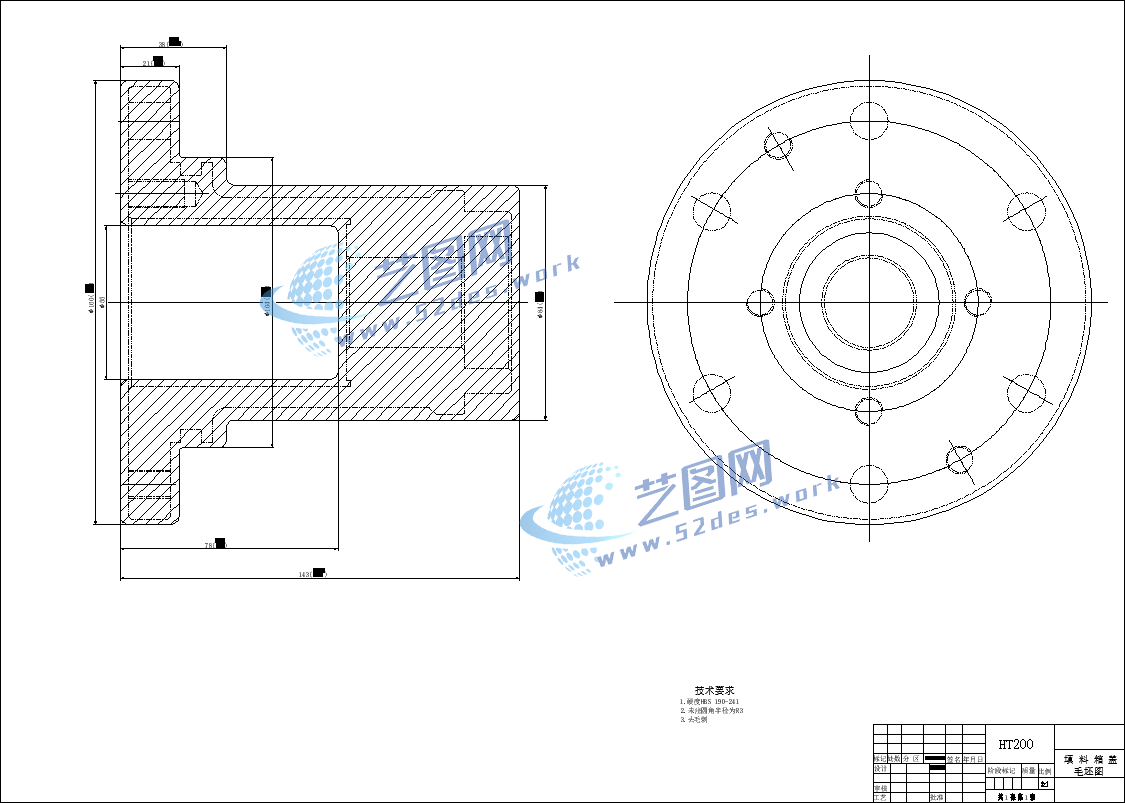

“非標定做”意味著脫離標準目錄,根據客戶獨一無二的設計圖紙或概念進行生產。其核心流程包括:

- 需求溝通與設計確認:客戶提供圖紙、3D模型或具體需求,雙方就材料、精度、公差、表面處理等進行詳細確認。

- 工藝規劃與編程:工程師分析圖紙,制定最合理的加工工藝路線,并編寫CNC加工程序。

- 材料準備與加工:采購合格的原材料,在數控車床/加工中心上進行精密加工。

- 質量檢測與后處理:使用三坐標測量儀等設備進行嚴格質檢,并根據需要進行清洗、拋光、電鍍、陽極氧化等后處理。

- 交付與反饋:合格產品包裝交付,并跟進使用反饋。

非標定做的價值在于它能完美匹配客戶的特定功能需求、安裝空間限制或創新設計,是實現產品差異化、功能優化和技術創新的關鍵支撐。

四、選擇合適的加工服務商

在選擇CNC精密零件定制服務商時,應重點考察:

- 技術能力:是否擁有多軸聯動的高端CNC設備及檢測儀器。

- 工藝經驗:特別是在目標材料(如鋁合金、不銹鋼)上的加工案例和經驗。

- 質量體系:是否具備完善的質量控制流程和認證。

- 協同能力:能否提供從設計優化到后處理的一站式解決方案及順暢的溝通。

數控車床零件加工,尤其是針對鋁合金、不銹鋼和黃銅等材料的CNC精密與非標定制,是現代制造業的基石。它將數字化智能與金屬加工藝術相結合,賦能各行各業將創意轉化為高精度、高可靠性的實體零件。無論是研發原型還是批量生產,選擇專業的CNC定制服務,無疑是確保產品質量、性能與市場競爭力的明智之舉。

如若轉載,請注明出處:http://m.dota6.cn/product/48.html

更新時間:2026-01-05 02:53:58